Vous n'avez aucune notification pour le moment.

La fabrication française des casques MSA

L'usine MSA de Chatillon-sur-Chalaronne

L'usine de Châtillon-sur-Chalaronne (Ain), construite en 1990, agrandie en 1995, puis en 2004, couvre une superficie de 10 500 m² (capacité de stockage : 1 600 m²).

Un nouveau bâtiment de 1 000 m² a été créé fin 2019 afin d’agrandir l’espace administratif et l’espace d’accueil dédié aux visiteurs.

C’est sur ce site, « Centre d’Excellence de la Protection de la Tête MSA » en Europe, que sont conçus et fabriqués les casques de la famille V-Gard®, mais aussi les célèbres casques pompiers GALLET F1XF et F2XR.

L’effectif total du site est de 265 salariés.

Focus sur le Bureau d'Études

Pour les études projet, l'usine MSA est équipée :

D’un laboratoire de mise au point des matériaux composites

D’un service maquettes

D’un laboratoire de mise au point d’équipements électro-acoustiques

En complément, le bureau d’études s’appuie sur les moyens de Production pour optimiser les projets. La formalisation des études (dossiers produits) utilise largement les derniers outils CAO ainsi que le prototypage rapide.

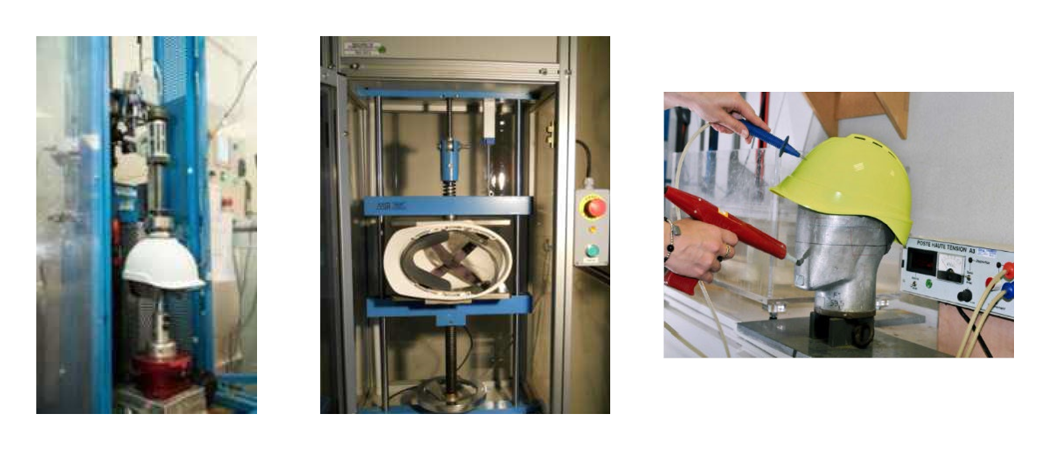

D’un laboratoire de tests, entièrement équipé pour réaliser les tests suivants :

- En interne - sur les casques :

- Résistance à l’absorption des chocs (EN397)

- Résistance à la perforation (EN397)

- Tenue des ancrages de la jugulaire (EN397)

- Tenue à la flamme (EN397)

- Résistance à la déformation latérale (EN397, LD)

- Propriétés électriques (EN397, 440V AC)

- En interne - sur les écrans

- Résistance aux particules lancées à grande vitesse

- En sous-traitance - sur les casques :

- Projections de métal en fusion (EN397, MM) o Test électrique (EN50365 )

- En sous-traitance - sur les écrans :

- Protection contre le métal fondu et les solides chauds (EN166 marquage 9)

- Arc électrique (Classe 1 ou Classe 2, selon la norme GS-ET-29, marquage 8)

Tous les tests, internes comme externes, sont effectués selon des instructions de contrôle issues des normes.

Des instruments de mesure courants viennent compléter les équipements du laboratoire de tests :

- Balances

- Micromètres d’extérieur et d’intérieur

- Thermomètres et thermocouples

- Réglets et mètres

Focus sur la Production et le marquage des casques

La production est scindée en plusieurs ilots spécialisés :

- Magasin de matières premières et sous-ensembles situé au centre des ateliers pour limiter les manutentions

- Atelier d’injection de pièces plastiques équipé de 8 presses (55 à 700 tonnes) équipées de robots manipulateurs

- Deux machines à tampographier pour les impressions de logos

- Machine à graver les clichés pour l’impression de logos

- Atelier d’assemblage

- Atelier mécanique équipé de machines classiques et d’un centre d’usinage à commandes numériques (avec logiciel 3d) permettant de fabriquer certains de nos outillages moules et maquettes prototypes et de faire l’entretien et la réparation de notre parc de matériel

- CAO et FAO (PRO-ENG, WORK NC)